地址:河南省洛阳市关林路280号

来厂路线:洛阳站(高速公路):从连霍高速洛阳出口出发沿王城大道南行约10公里至关林路,关林路西行约2公里即到我公司。

初探选择性粉碎与惯性圆锥破碎机

来源:www.lydhpsj.com │ 发表时间:2015-06-23 10:55:38 │点击量:

一

长期以来,粉碎过程规律性的理论观点乃是建立在实物古典力学的基础上的;研究人员力图从单位能耗最大限度产生新生表面,并没有考虑到物料实际上是由许多不同相位组成,例如在岩石中不同的相位就是矿物的晶体,在植物中就是纤维,在金属和陶瓷中就是微晶等。

为了分析实际晶体破碎的固体物理学概念,建立了一种多晶集合体选择悻解离过程的理论,这就是以格里菲斯-奥罗文-列宾捷夫(Griffith-Orovan-Rebinder)的引起微裂纹产生的位错假说而发展起来的理论。

他们认为:(1)固体实际强度与理论值相比低两个或更多的数量级,这是因为固体中微裂纹的存在,导致内部应力集中。例如0.lμm的裂纹可使物体强度降低100倍,深10μm的裂纹,可使物体强度降低1000倍。

(2)将固体的强度及塑性机制与其中存在的晶格缺陷联系起来,即不同类型的位错,象晶体结构簿弱的根源一样作用,很多物料中塑性变形的实现,是由于晶体群沿边缘或蜾旋 位错相对滑动。边缘位错在滑动面扩展,其方向垂直于滑动向它们的运动类似于沿地毯的皱纹位移,比移动整个地毯容易实现。缧旋位错垂直滑动面排列,但平行于滑动矢量的方向,螺旋位错运动相当于在其底部断面内纸板边缘移动的性质。

(3)确定固体强度的破坏原因时要考虑由于位错积聚而引起的徽观应力集中及由于裂纹这类缺陷引起的宏观应力集中。当相应的剪切应力分力达到某个固定的临界值时开始位错滑动。当急剧超过此临界值时物料出现不规则的破坏。

二

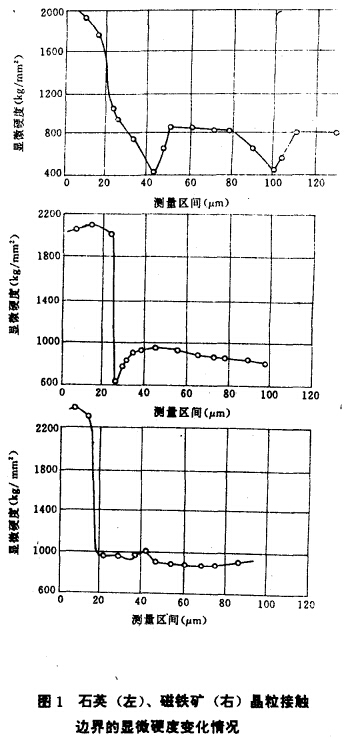

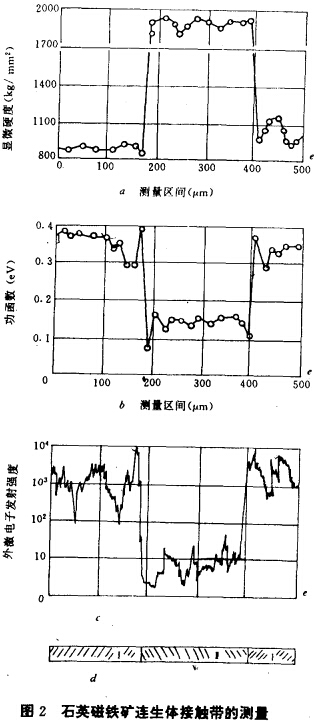

前苏联列夫尼采夫等研究了料层粉碎中的选择性解离机理,其模似是基于格里菲斯-奥罗文-列宾捷夫的微裂纹产生位错假说的理论。采用石英和磁铁矿样品,对其矿物连生体进行测定。图1和图2为石英、进铁矿晶粒接触边界的显微硬度变化以及功函数、外电子发射强度等情况。

这些实验无疑地证实了裂纹和位错集中在晶体之间、不同相位的选择性粉碎的情况。

三

固体粉碎的过程是多阶段的。从晶格中有缺陷的地方开始,在这些部位晶格的破坏是周期性的,并依以下阶段进行。

(1)导致局部应力集中的缺陷的集聚。

(2)初始的微裂纹形成,个别地方晶团解理致密性的破坏。

(3)初始微裂纹的发展和联合直到形成破断的主体大裂纹。

(4)固体断裂成几部分。

合理组织破碎过程应考虑到依上述顺序进行时每个阶段的最佳条件。现有的破碎过程中矿物解离选择性差的原因,可以解释为多数情况下没有遵守上述最佳条件及阶段顺序。

破碎的概念可看作是形成和进一步增长裂纹的过程.因此,一般所见的强度限值(9.8~980) MPa,本质区别于按原子间联系力计算的理论值(9.8~98) GPa。为建立保证初始微观裂纹势能条件,固体的晶格应有足够的缺陷度,即一方面必须具备一是数量的线性缺陷位错,另一方面缺陷和位错能与其相互作用,可望在矿石顆粒接触处首先发展微裂纹。

多数情况下,这种必要的潜在条件自然界已经形成。矿物晶格的缺陷是由岩石成因决定的。岩浆不均衡,固化伴随者大量不同类型的矿物晶体结构的缺陷产生,在以后的岩石变质作用过程中缺陷在增长,而且正是在粒子间的表面上可以观察到高度集中的位错,杂质及其他类型缺陷,它们彼此间又相互作用。在布尔哥尔斯(Burgers J.M)的研究中,实验证明,裂纹及位铕集中在晶体之间。因此地下采出的矿物已具有沿晶体破碎的条件。用人工方法熔炼得到的物料,例如金属或人造刚玉具有大量各种类型晶体结构的缺陷。当加载引起应变时破碎由微观裂纹处 开始,发展为干线裂纹。微裂纹发展并转化为干线裂纹的过程,在很大程度上表现为在给 定地点发生的机械应力的特征。只有在拉伸或剪切应力作用下微裂纹才能发展,压缩应力 (传统结构破碎机的特点)相反,只能使其结合。因此,如果在被破碎物料的顆粒边缘上选择地建立拉伸或剪切应力,在这些顆粒中就能得到微裂纹的选择性发展。在微裂发展阶段, 吸附表面活性物质具有很大意义。渗透在微裂纹开口中,它们削弱了原子间联系,使裂纹容易扩展,而在重新组成的表面上吸收,阻碍其结合,破碎过程具有机械化学特性。

为使破碎过程走向选择,初始应力应相当于这样的能量水平,即必须和足够发展给定 区段微裂纹达到宏观裂纹。如果初始负荷多余,则在其他区段过程平行开始。

选择性破碎多相物料过程的基本原则是相位结合边缘变化(矿石中的矿物晶体,植物中的纤维,金属合金中的微晶)。实现相位间边缘变化的技术方法,来组织选择性破碎过程。与传统方法的原则区别、与单轴挤压或冲击不同,被破碎的物料应在体积料层中承受全方位的挤压;同时在晶体或微晶边缘引发应力,料块应承受组合负荷,包括剪切、弯曲和扭转。

物料块能承受纯机械脉冲负荷,其值明显低于破坏值。机械加工可能的几种方案:由机械结构组成的工作腔中料块的全方位挤压;周围水或气介质压力的改变;物料块彼此多次冲击或冲击某个平面;快速转动等等。这些方法简单,对矿石及含各种弹塑性成分的材料均有效。

以不同频率振动或在水、空气周围介质中造成的冲击波能童作用于物料,也能导致颗粒间边缘的变化。拉伸应力的产生是由于部分冲击波在具有各种通过能力的矿物颗粒边缘被吸收。对于具有显著不同热体积或热线性膨胀系数的或具有不均匀热性质的矿石,可以利用热加工。用于电、磁或由磁场加工的矿石,其组分具有不同特性能 选择性吸收电磁振动(电致伸缩、磁致伸缩、沿导电表面电击穿、电水力作用等现象)。除此之外,基于利用组成具体矿石的矿物组分的某种特性及组织特性,还可能有其他方法。然而与最广泛使用的机械破碎方法比较,它们具有局限性。对于所有的方法,不论引起应变采用能童的形式如何,作用在每块矿石(或其他物料)上的能量功率应该仅够在颗粒间边缘上形成微裂纹,但不会造成横晶(晶体全部体积)的破碎。采用以小能量脉冲,引起在颗粒间边缘上积累不可逆的应变,对物料多次作用的方法可以达到。作用频率及加载速度也有很大意义,加载速度应足够高,是为了降低对弹性或塑性应变的能最损失,作用频率应与晶体或微晶的尺寸相适应。例如,当破碎钢筋混凝土时,当初始裂纹发生在钢筋或混凝土成分表面时,它应该相当低;当破碎小顆粒矿石或金属合金时,它应相当高。

为发展微观裂纹到宏观裂纹所需的力的大小,应当超过在变化阶段的作用在物料上的脉冲能量。但它不应超过一定值。在相反情况下,选择性破碎颗粒将从根本上被破坏,并且粉碎过程机制开始接近具有刚性运动系统的传统破碎机的常规破碎。

特别高选择性破碎时,破碎过程应该这样组织,使物料承受逐渐增长的动力作用水准, 在这种情况下将保持在低过粉碎条件下最完全破碎颗粒的条件。

对固体强度问题的新的科学方法是要考虑内部结构的缺陷和不均匀性。在新生表面最少情况下解离各相,这是选择性破坏晶体物料的想法,对过程实施正确的组织,就可以破 碎任何强度的物料而没有多余过粉碎晶体,因而受力小、能耗小,在一个工作作业循环中破碎比最大。

四

研究选择性破碎的方法,研制出处理不同物料(其中包括那些用传统粉碎方法不能奏 效或效率不高的物料)的新粉碎工艺和新设备。

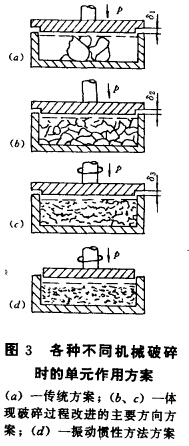

图3为各种不同机械破碎时的单元作用方案。图3(a)中 所示为传统破碎-磨碎设备(顎式、圆锥、锤式、球磨、棒磨 机)中破碎物料的方案。实现破碎是由于单一料块或几个料块 单何加载的结果。为了破碎特别坚固的物料,需要造成最大力,采用具有刚性运动系统的机器。为了防止对这些破碎机构可能 的损坏,料块的变形量控制在一定的范围,不超过次值,从此开始挤压已经组成的料块,伴随着在其中以积聚的碎块充填空间。自然地,在这种方式下破碎比受到限制,破碎不是选择性的,能耗很大。

图3(b)中为料层粉碎的方案。这里物料块能彼此相互作用,但他们相对位移很小而且是单向的。组成的细碎物填充到 物料块之间的空隙阻碍了超过某个数值δ2的应变量。这种破碎过程首先用于料块之间的相互作用(强度髙的料块破碎缺陷的料块),已经在很大程度上相应于上述形成的原则,但其可能性在才很大程度上受到破碎比和选择性的限制。美国赖克斯诺尔德 (Rexnord)公司的旋盘式破碎机就是这种料层粉碎方案。

图3(c)是对图3 (b)方案的补充,这里料层颗粒在挤压时又承受剪切(图中表示"冲头"转动)。此时,同样载荷P下料层应变更大了,即δ3>δ2>δ l可达到高破碎比。在挤压时具有剪切,能提高选择性,这是由于剪切使料块填充空间更趋均勻并改善粉碎效果,可使允许的应变水准达到较大值δ3。 据报导,此拼究方案在北高加索矿山冶金研究院的磨机结构中实现了。但存在着在卸载区磨损大、破碎力不易控制、产品过粉碎多、选择性降低等问题,尚处在样机试验阶段。

图3(d)惯性振动方案。这是在强力振动惯性作用条件下,在给定可调负荷P下,实现料层中选择性粉碎。这种粉碎工艺是由于在破碎体间没有刚性运动联系(图中阴模及冲头),料层的应变只与破碎过程的阻力有关。在破碎机中建立振动的惯性原理可比较简单地改变破碎力P值,这就可能调整破碎机只破坏晶体间联系,而不破坏晶体。

对物料层的强烈振动作用,可在这些料块中造成交变剪切和弯曲应力。同时进行积极消除粘结在物料块间的粉未,减少过粉碎。与前面方法相比,可对物料的作用频率提高一倍,强化料层振动粉碎。惯性圆锥破碎机、顎式振动破碎机、就是属于这种粉碎工艺方案。

五

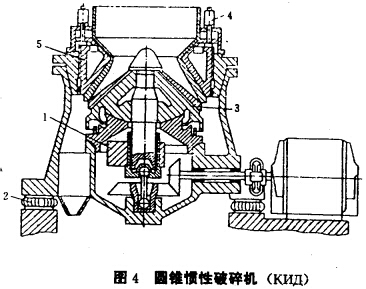

惯性圆锥破碎机(简称ΚИД或简称ICCS),如图4所示。

破碎机包括内外两个破碎锥,两锥体均嵌有衬垫,其表面组成一个逐渐向卸载方向收缩形的破碎腔。在内部动锥轴上通过轴承装有不平衡振动器,通过挠性传动带动其旋转。当不平衡振动器旋转时产生离心力,迫使内锥沿外锥无间隙地滚动(若破碎腔中没有被加工的物料)或通过料层滚动。内锥的这种不同形式的位移之所以可能,是由于在这种机器中没有内锥圆周振动振幅的运动学限制,可使其在空行程时沿外锥无间隙甚至沿椭圆轨迹滚动(例如在破碎机运转过程中形成)。

在工作状态下,由于破碎物料沿破碎腔的阻力的不均匀性,内锥可能改变其振幅。当机器中落入不可破碎的物体时不会发生传动系统的损坏, 因为不平衡体继续转动,只暂停了内锥的振动。

与一般破碎机相比,ΚИД的第二个特点是在破碎力的组成特性上有本质不同。在传统结构的破碎机中,这个破碎力与被加工的物料硬度及破碎 腔充满程度有关,在空行程时它为零。在ΚИД中,破碎力与被加工的物料性质无关,它是进行迥转运动的不平衡体及内锥的离心力之和。破碎力的值是不变的,空行程也一样(当内锥无间隙滚动时)。因此,在ΚИД中没有通常的空行程概念。因此,当停止向破碎机供料时没有必要采取专门措施在球面轴承上保证内锥的稳定性。

这个情况,以及在ΚИД与基础间的弹性隔离,可以增大内锥的频率最少一倍。圆锥惯 性破碎机不需要定量供料装置,可顺利地在"堵塞"情况下工作,可使矿石偏析对工艺指标的影响达到最低。

偏心传动的破碎机可以看成是具有两个自由度的机构,而ΚИД的动力系统在一般情况 下有10个自由度:其中6个是外壳的前移和转动,3个转动自由度是锥体相对外壳的,另一个转动自由度是不平衡体的。因此,破碎机的运动在一般情况下可描绘成微分方程系统。

为了提高过程的选择性,必须使物料颗粒承受不是单向的,而是体积的受力状态。还可以解释为沿颗粒表面不均匀分布负荷,多向局部负荷的总和。如果对每个颗粒作用的不只是破碎体的工作表面,而且是在破碎腔中在密实物料层条件下,相邻颗粒的相互作用,这种工况是可能的。料层允许的密实度应按所需破碎比,从物料可破碎角度看的强度,以及晶体形状和尺寸来决定。已知立方晶体抗破坏的程度比不等轴晶体要大些。

由选择性破碎基本原则出发的其他重要条件,是在相邻颗粒边缘建立一定水平的机械应力,它在物料中足以发展初始的和干线的裂纹,但不超过破坏顆粒整体的负荷。

在惯性破碎机中,由于交变脉冲应力的结果,这种类型应力能够发生。这时重要的条件是这些应力的频率及变形速度应足够高。在惯性破碎机中,当物料硬度及破碎腔充满率变化时,破碎力的值本质上不变。它与破碎机的调试有关,即与所选的不平衡体静力矩及转速有关。调节不平衡体的静力矩可以确定任何工作条件所需破碎力值。改变破碎力值可以保证料层所具有的密实度,可使颗粒承受全方位负荷,将多数按晶界破碎,基本上为在最少产生矿泥条件下获得晶体形状产品创造条件。但是如果选择的破碎力值超过了给定物料颗粒间联系的强度限,则将导致过粉碎及在破碎腔出口处产品的局部挤压。

被粉碎的物料在破碎腔中移动时,停留几秒钟承受约30多次来自破碎体的作用力。在每个移动循环中物料颗粒改变它与相邻颗粒之间的方位,导致连续改变其作用力的向量。这些可达到被粉碎物料的交变应力并造成强制自粉碎条件,结构缺陷少的颗粒具有较高强度,可破碎相邻具有不牢固晶间联系的颗粒。在等强度颗粒中,那些剪切力和位错滑动方向重合的颗粒发生破碎。破碎锥每周摆动都伴随着不少于100次振动,这是由于它沿料层滚动的不均勻性造成的,由于补充脉冲力而加速了破碎作用。

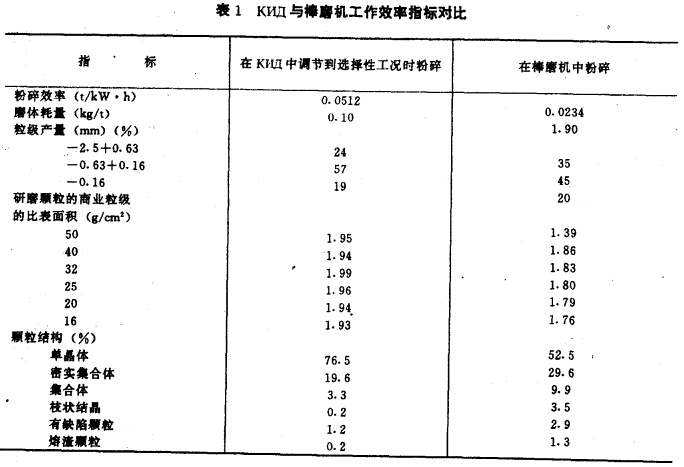

惯性圆锥破碎机选择性破碎以白电刚玉为例。它与棒磨机粉碎比较见表1所示。

从表1可见,粉碎白电刚玉的效率增加近一倍,磨体耗量仅为1/19。同时在ΚИД产品中单晶体产量高出45%,一500十160μm含量高出16%,缺陷颗粒含量降低58%,熔渣颗粒降低85%,并改善了其他指标。

惯性圆锥破碎机的效率指标明显优于棒磨机。