地址:河南省洛阳市关林路280号

来厂路线:洛阳站(高速公路):从连霍高速洛阳出口出发沿王城大道南行约10公里至关林路,关林路西行约2公里即到我公司。

【华重分享】如何优化某铁矿选矿设备及其工艺

来源:www.lydhpsj.com │ 发表时间:2015-10-09 09:16:01 │点击量:

某铁矿的选矿工艺具体流程为经开采出的铁矿石经过粗碎——洗矿——中碎——双层振动筛,之后进入磁滑轮分选出块精、中矿和块尾,块精经细碎直接生产粉精矿产品,中矿经细碎和双层振动筛进入主厂房入磨入选。近年来,该矿由于井下开采难度增大,出笼原矿性质和品位波动很大,现行的选矿工艺和设备存在一定的不适应性。因此,该铁矿对选矿设备和工艺进行了具体的优化。

1、淘汰落后设备,降低生产成本

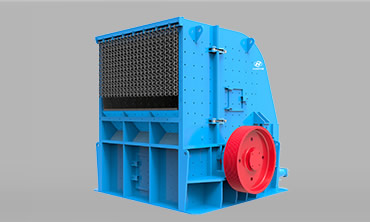

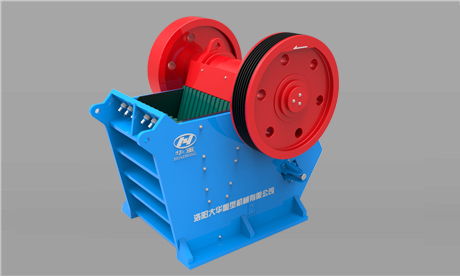

该矿主厂房选别工艺流程原为一段闭路磨矿、弱磁——摇床联合选别流程,由于摇床占地面积大、耗水量多、难于操作维护,后该矿进行攻关试验,用中磁机取代摇床获得成功,用2台中磁机采用二段扫选工艺取代了20多台摇床,生产中提高了精矿品位2%、金属回收率6%。2002年用1台高效细碎机取代2台圆锥细碎机,使碎矿效率大幅提升,年节电70多万kWh。2005年对洗矿设备进行了改造,用1台直线筛取代2台槽式擦洗机,洗矿效率由44.23%提高到了68.32%,入选矿石的含泥量大大降低,不仅减轻了维修工的劳动强度,而且每年可节约洗矿成本10多万元。2009年用红星新型粗碎机取代老式粗碎机,不仅效率提高、维修劳动强度减小、破碎比增大,而且年可节约生产成本20多万元。

2、增设粉矿抛尾工艺,改善入磨入选原矿性质

经过对入磨物料考查分析发现,原矿中含有一定量已解离的废石和贫连生体,如能在入磨前预先抛弃部分尾矿,则可以提高球磨入选品位,减少入磨量,并改善矿石的可选性。该矿进行了"-15~0mm粉矿磁滑轮抛尾可行性试验研究"并取得成功。采用永磁干式磁选机,磁滑轮皮带表面平均场强为0.2T,磁包角为169度。在入磨前增设磁滑轮预选工艺,预先抛掉品位为16%以下的尾矿,并遵循多碎少磨原则,将细碎闭路筛孔尺寸由15mm降为12mm以减小入磨原矿粒度,每年可降低铁精矿生产成本200多万元。

3、优化中磁机工艺参数,降低尾矿品位

随着井下出笼原矿性质的变化,选厂尾矿品位比以前有较大幅度的提高。经全年统计表明,在入选品位31.44%的前提下,仅取得精矿品位55.17%和尾矿品位18.66%的选矿指标。为此,该矿委托红星机器对二段扫选中的磁选机进行了磁系优化改造,改造后的中磁机筒表平均场强仅提高62mT,但距离筒表20mm和38mm处的平均场强却分别提高了137mT和139mT。分选区平均场强的提高,为弱磁性矿物的充分回收创造了条件,改造后尾矿品位降低到16%以下。

4、优化分级方式,提高分级效果

该矿主厂房球磨分级设备原采用的是螺旋分级机,其分级效率低,维修劳动强度大、生产和维护成本高,严重影响磨矿效率和选别指标。该矿采用按矿物粒度分级比按矿物密度分级效果更佳技术,用分级效率高,重量轻、维修劳动强度小、生产和维护成本低的直线振动筛取代螺旋分级机,改造后磨矿效率提高15%,精矿品位提高1%,每年可降低生产和维护成本80多万元。

5、高效利用尾矿,实现无尾矿选矿

多年来,该矿主厂房每年排出的20多万t尾矿都是通过三级泵站输往拐冲尾矿库。近年来,随着坝面标高的日益上升,尾矿库的服务年限越来越短,有效库容将不能满足矿山生产需要,而另行建造尾矿库所需费用巨大。面对这一难题,该矿结合当地水泥生产需要大量铁质校正原料的实际,积极开展尾矿脱水综合利用技术攻关。采用尾矿粗细粒级分离、尾矿浓缩和高浓度输送技术对尾矿进行处理后,再利用陶瓷过滤机、快开式全自动隔膜压滤机对尾矿进行脱水处理,并将处理后的全部干尾矿作为水泥原材料进行综合利用,真正实现了矿山的无尾矿选矿生产,确保了尾矿资源的高效利用。

- 螺旋分级机优化升级助力行业发展2015-11-13

- 洛阳大华制砂机可以根据不同工艺满足客户需要2015-10-13

- 大华分享钢渣处理工艺2015-10-30

- 升级改造履带式移动破碎机主机架焊接工艺2015-12-14

- 石料生产线工艺流程、石料生产线性能、石料生产线...2016-01-15